- 17/ 1/ 2026

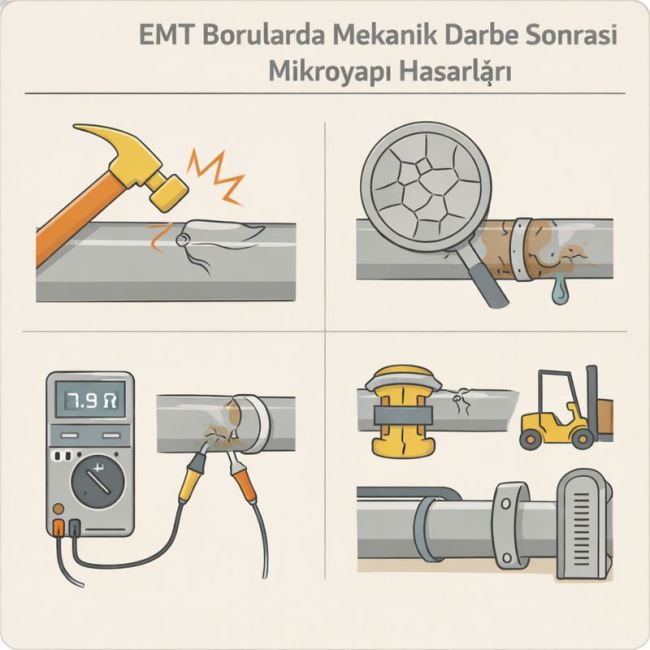

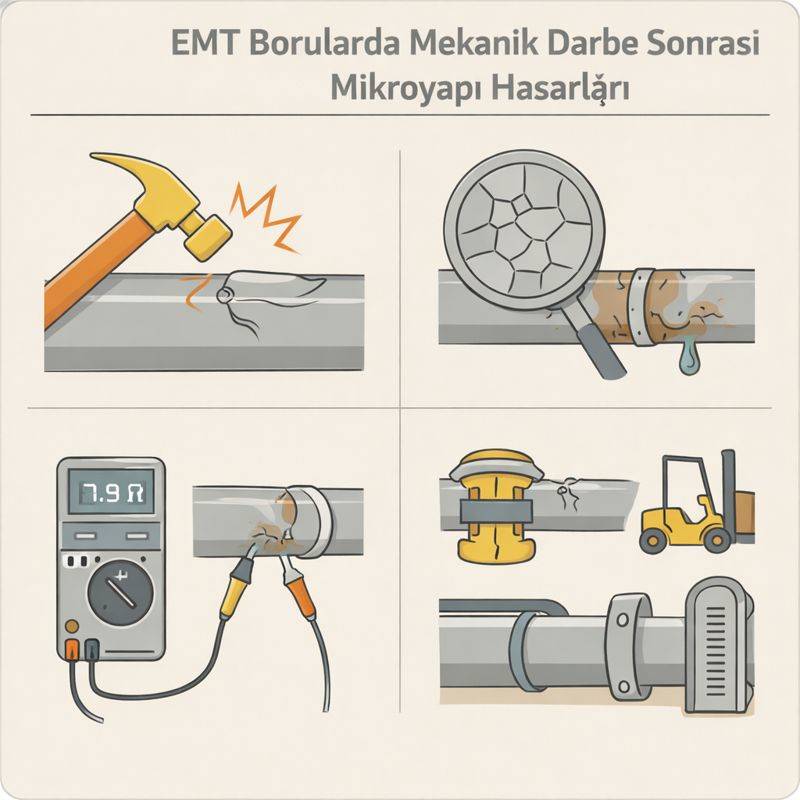

EMT Borularda Mekanik Darbe Sonrası Mikroyapı Hasarları

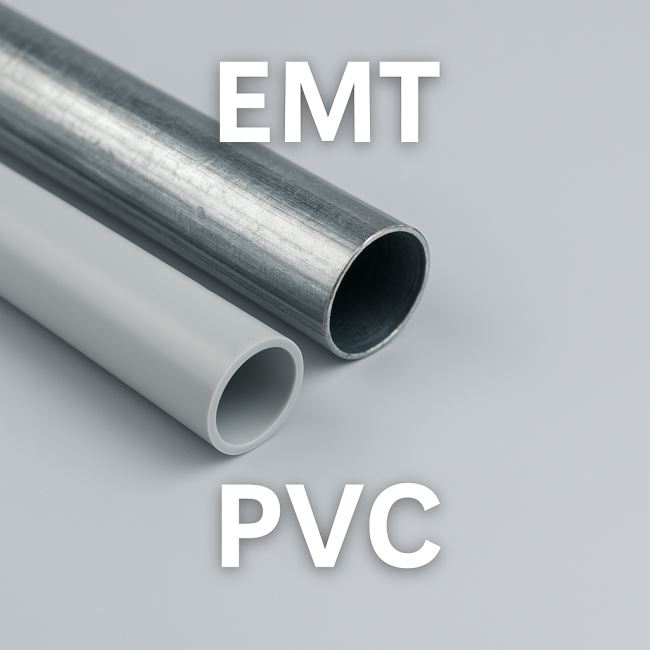

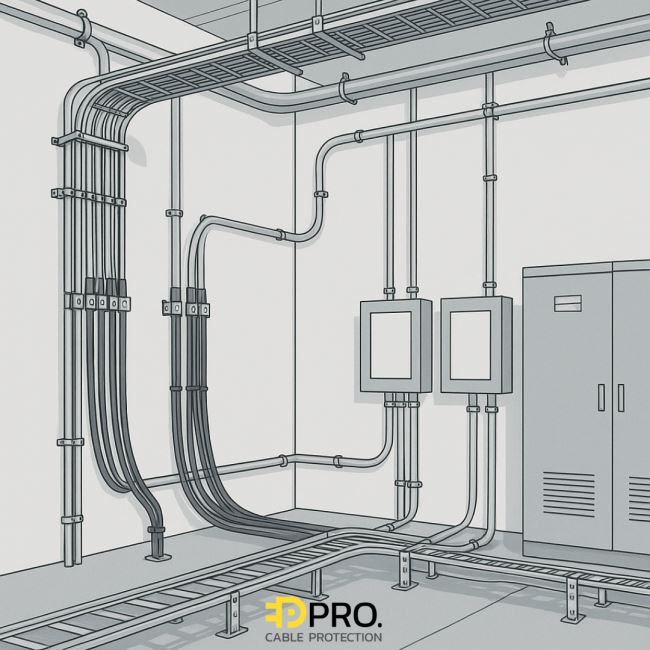

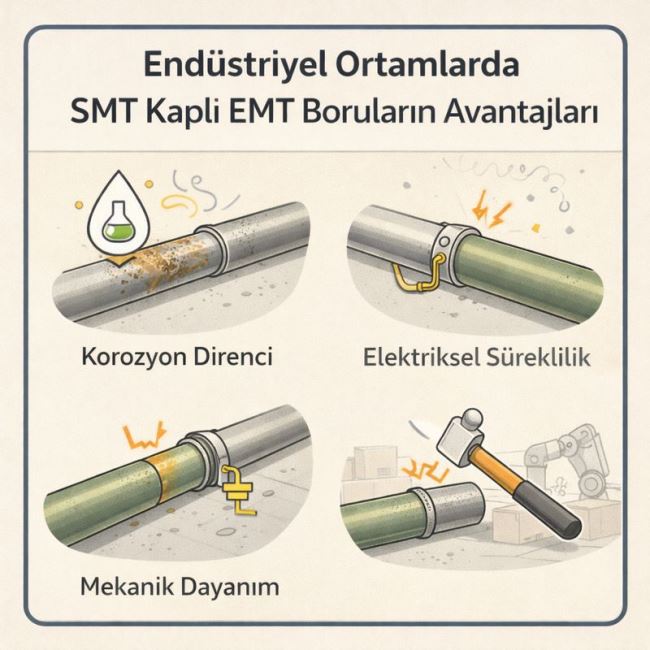

Elektrik tesisatlarında yaygın olarak kullanılan EMT (Electrical Metallic Tubing) borular, hafif yapıları ve montaj kolaylıkları sayesinde tercih edilir. Ancak bu boruların mekanik darbelere maruz kalması, çoğu zaman yalnızca yüzeyde oluşan bir deformasyon olarak değerlendirilir. Oysa darbenin gerçek etkisi, borunun gözle görülmeyen mikroyapı seviyesinde ortaya çıkar. Bu mikroyapısal hasarlar, zamanla elektriksel süreklilik kaybına, korozyon hızlanmasına ve mekanik dayanımın düşmesine neden olabilir. Bu makalede EMT borularda mekanik darbe sonrası oluşan mikroyapı hasarları, hasar mekanizmaları ve mühendislik açısından değerlendirme yöntemleri ayrıntılı olarak ele alınmaktadır.

EMT Boruların Yapısal Özellikleri ve Darbeye Duyarlılığı

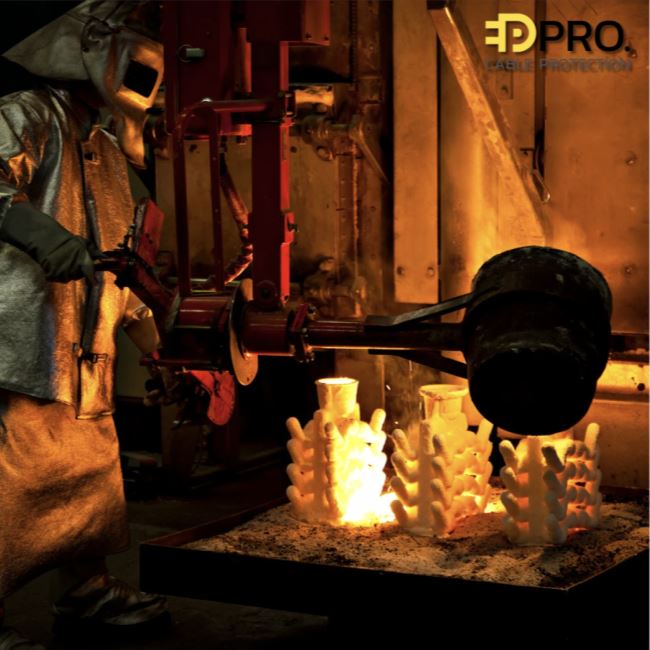

EMT borular genellikle ince cidarlı, düşük karbonlu çelikten üretilir ve yüzeyleri galvaniz kaplama ile korunur. Bu yapı, boruya esneklik kazandırırken aynı zamanda lokal darbelere karşı hassasiyet oluşturur. Darbe anında enerji, boru kesitine homojen şekilde dağılmaz; belirli noktalarda yoğunlaşarak plastik deformasyon başlatır.

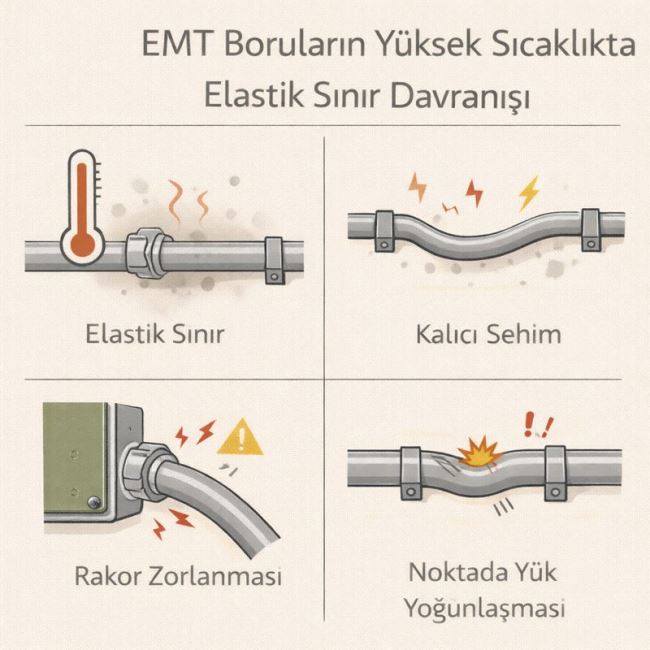

Bu tür deformasyonlar, yalnızca borunun geometrisini değil, çeliğin kristal yapısını da etkiler. Özellikle ani ve yüksek enerjili darbelerde, malzeme elastik sınırını aşarak kalıcı şekil değişimine uğrar. Bu aşamada mikroyapı hasarlarının temeli atılmış olur.

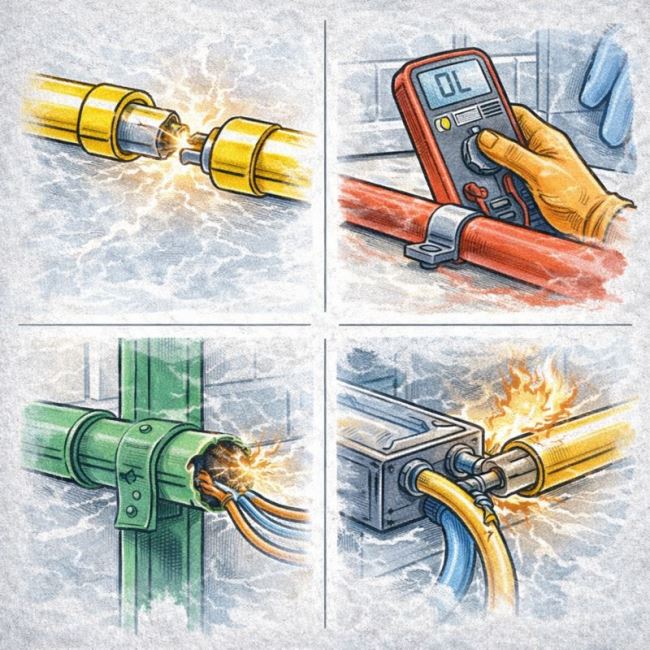

Mekanik Darbe Sonrası Mikroyapı Hasarlarının Oluşum Mekanizması

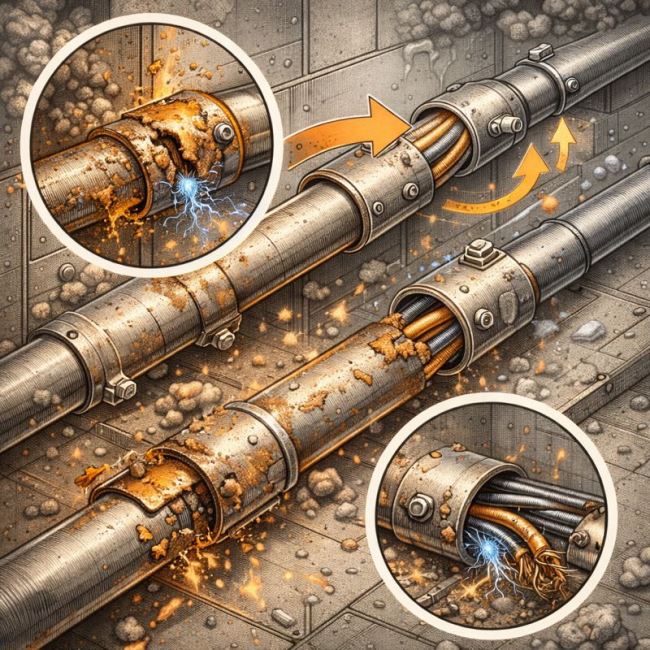

Mekanik darbe, EMT boru malzemesinde dislokasyon yoğunluğunu artırır. Kristal örgü içinde normalde dengeli şekilde bulunan atom dizilimleri, darbe etkisiyle yer değiştirir. Bu durum, mikroskobik ölçekte gerilim birikimlerine yol açar.

Darbe bölgesinde ilk olarak lokal plastik deformasyon meydana gelir. Bu deformasyon, tane sınırlarında yoğunlaşır ve mikroyapı içinde düzensizlikler oluşturur. Zamanla bu düzensizlikler, mikro çatlakların başlangıç noktası haline gelir. Mikro çatlaklar başlangıçta gözle tespit edilemez; ancak tekrarlı yükler veya çevresel etkilerle büyüme eğilimi gösterir.

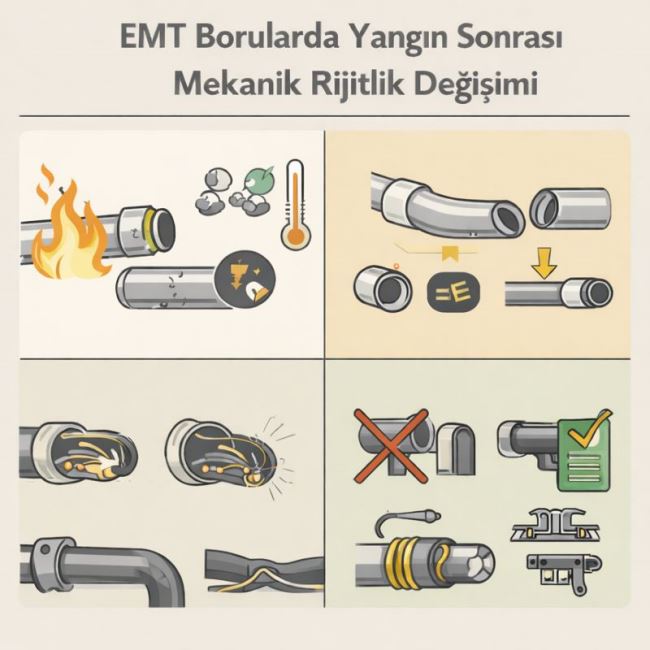

Bir diğer önemli etki, galvaniz kaplamanın mikroskobik ölçekte zarar görmesidir. Darbe sırasında kaplama çatlayabilir veya çelik yüzeyden ayrılabilir. Bu durum, mikroyapı hasarı ile birlikte korozyon için açık kapı oluşturur.

Mikroyapı Hasarlarının Elektriksel ve Mekanik Sonuçları

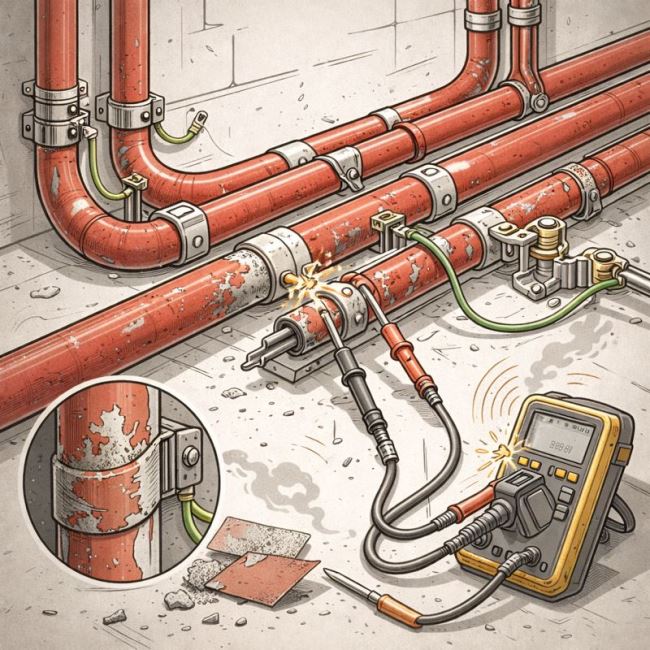

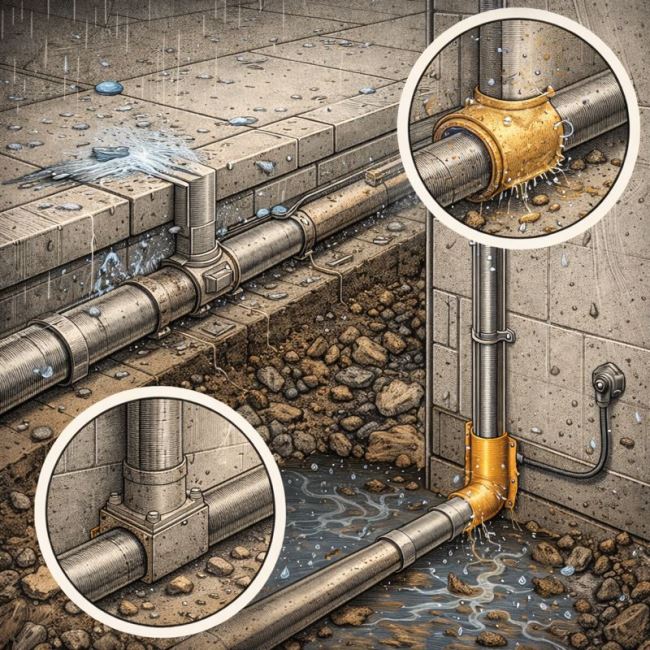

Mikroyapı düzeyinde oluşan hasarlar, kısa vadede fark edilmese de uzun vadede ciddi sonuçlar doğurur. Mekanik açıdan bakıldığında, darbe almış EMT boru bölgesi gerilme yığılması yaşar. Bu bölge, yeni bir darbe veya titreşim altında daha kolay hasar görür.

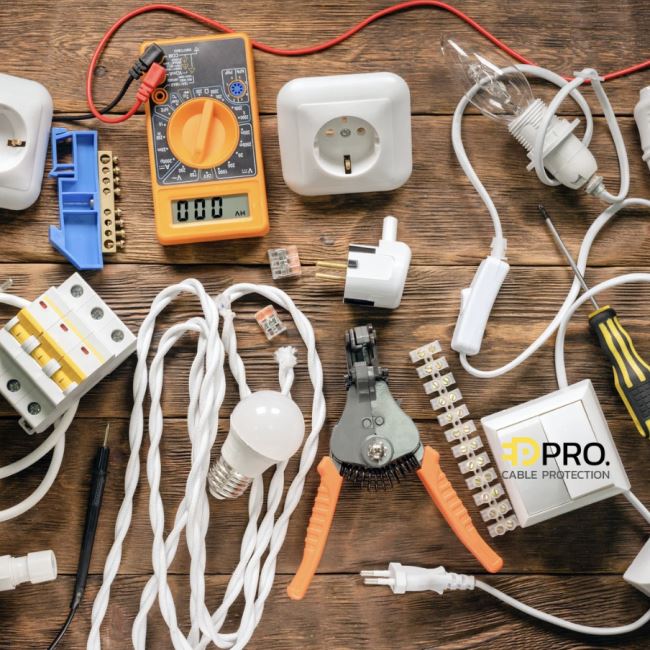

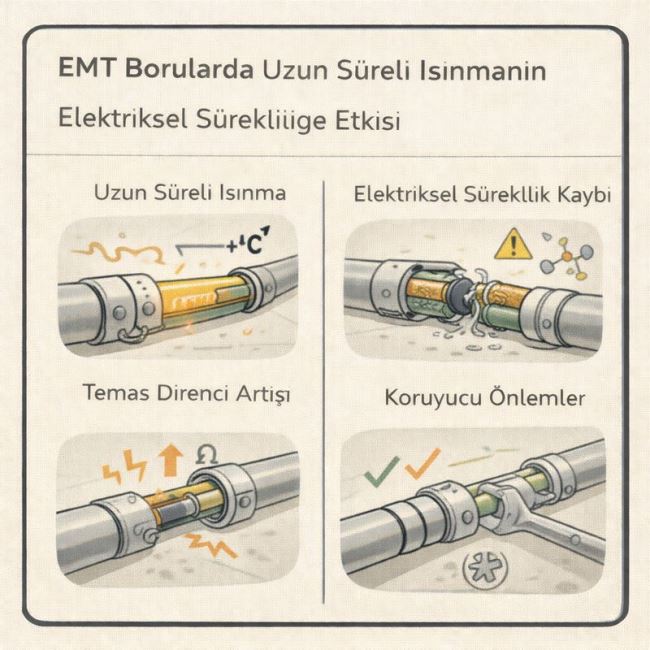

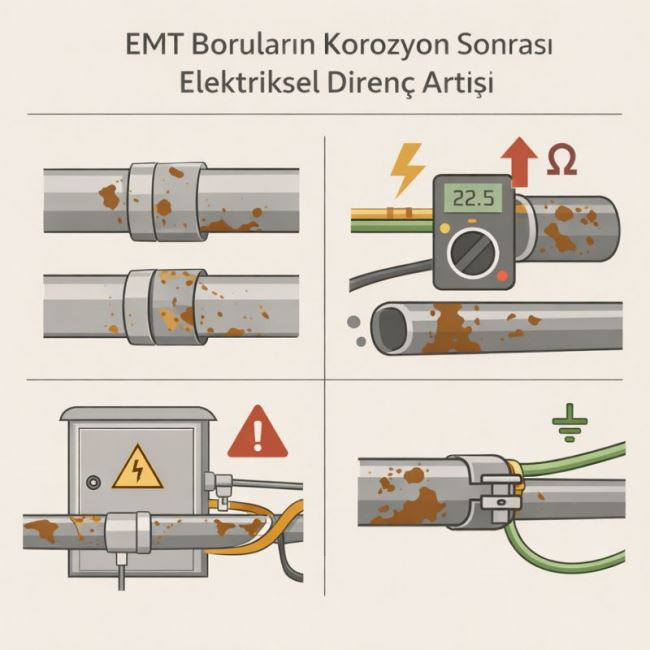

Elektriksel açıdan ise EMT boruların en önemli fonksiyonlarından biri topraklama sürekliliği sağlamalarıdır. Mikroyapı hasarları ve buna bağlı mikro çatlaklar, boru ek noktalarında temas direncini artırabilir. Artan temas direnci, topraklama performansını zayıflatır ve kaçak akım riskini yükseltir.

Ayrıca mikroyapı hasarının olduğu bölgelerde korozyon hızlanır. Korozyon ilerledikçe boru cidar kalınlığı azalır ve mekanik dayanım daha da düşer. Bu süreç genellikle zincirleme ilerler ve geri dönüşü zor hasarlara yol açar.

Darbe Türlerine Göre Hasar Profilleri

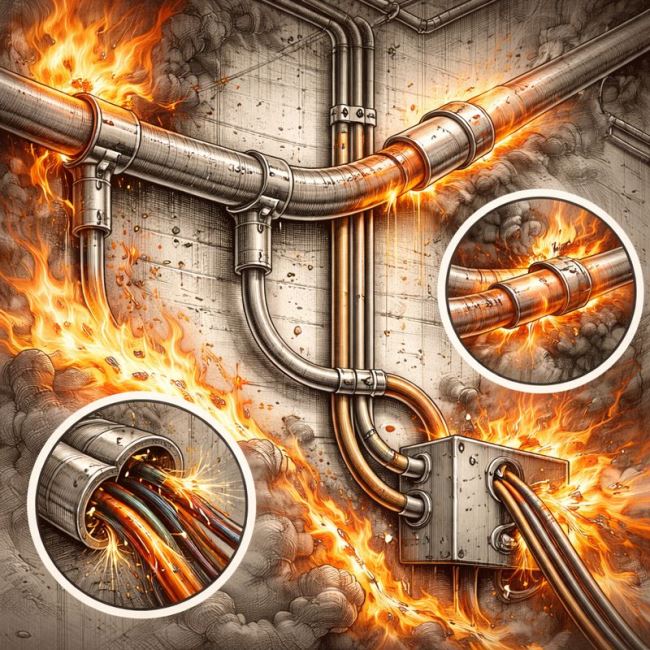

EMT borularda oluşan mikroyapı hasarları, darbenin türüne göre farklı karakteristikler gösterir. Tek seferlik yüksek enerjili darbeler, genellikle belirgin bir ezilme ve yoğun lokal hasar oluşturur. Bu tür hasarlarda mikroyapı bozulması darbe noktasında yoğunlaşır.

Tekrarlı düşük enerjili darbeler ise daha sinsi bir risk taşır. Görsel olarak ciddi bir deformasyon oluşmasa bile, mikroyapı içinde yorgunluk benzeri hasarlar birikir. Bu tür hasarlar, özellikle titreşimli ortamlarda çalışan tesisatlarda sık görülür.

Bir diğer senaryo da keskin kenarlı darbelerdir. Bu tür darbeler, boru yüzeyinde çentik etkisi yaratır. Çentik bölgeleri, mikroyapı çatlaklarının en hızlı ilerlediği alanlar olarak bilinir.

Mikroyapı Hasarlarının Tespiti ve Değerlendirilmesi

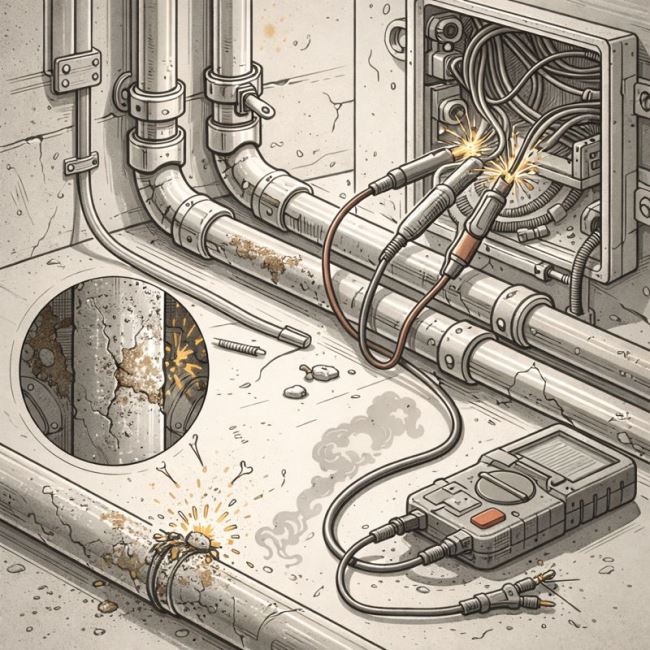

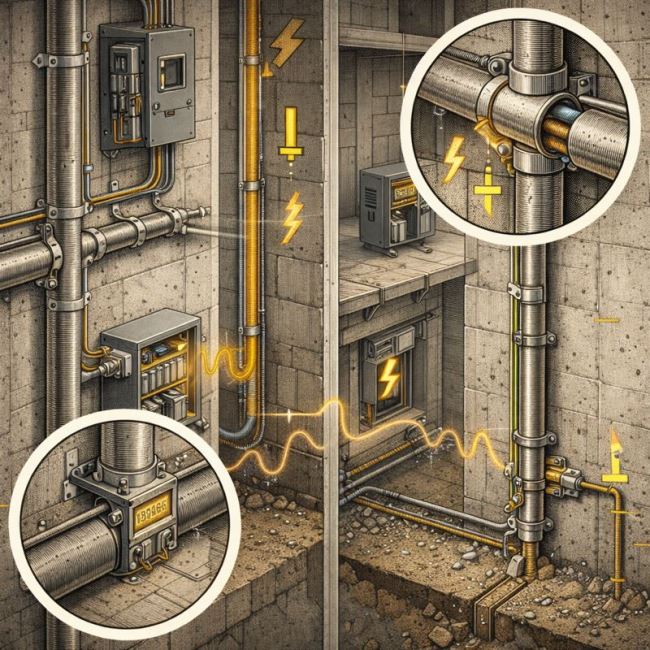

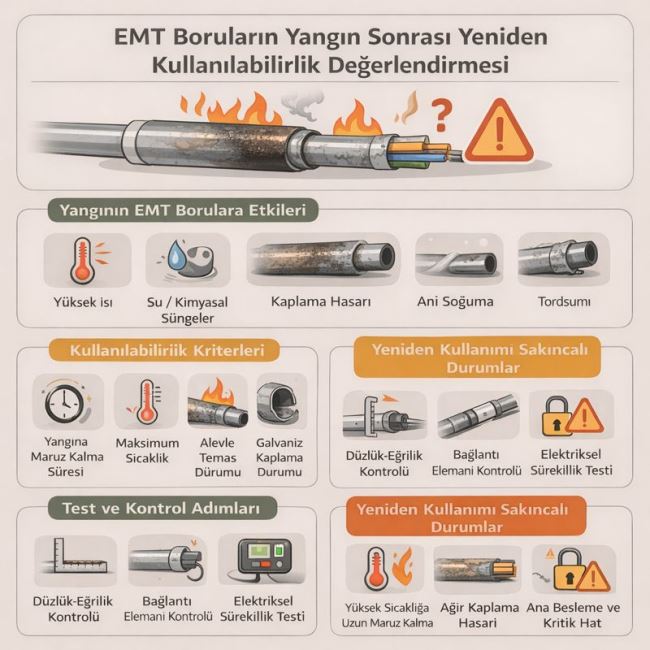

Mikroyapı hasarlarının en büyük problemi, gözle tespit edilememesidir. Bu nedenle değerlendirme sürecinde dolaylı yöntemler kullanılır. Görsel muayene, yalnızca ilk aşama olarak kabul edilmelidir. Ezilme, ovalleşme veya kaplama hasarı gibi belirtiler, mikroyapı bozulmasının işareti olabilir.

Daha ileri değerlendirmelerde elektriksel süreklilik ölçümleri önemli ipuçları verir. Artan temas direnci, iç yapıda bir sorun olduğuna işaret edebilir. Ayrıca belirli kritik tesislerde manyetik veya ultrasonik test yöntemleriyle boru malzemesinin iç durumu analiz edilebilir.

Bu tür testler, özellikle yüksek güvenlik gerektiren endüstriyel tesislerde önleyici bakımın önemli bir parçasıdır.

Mekanik Darbe Riskini Azaltmaya Yönelik Önlemler

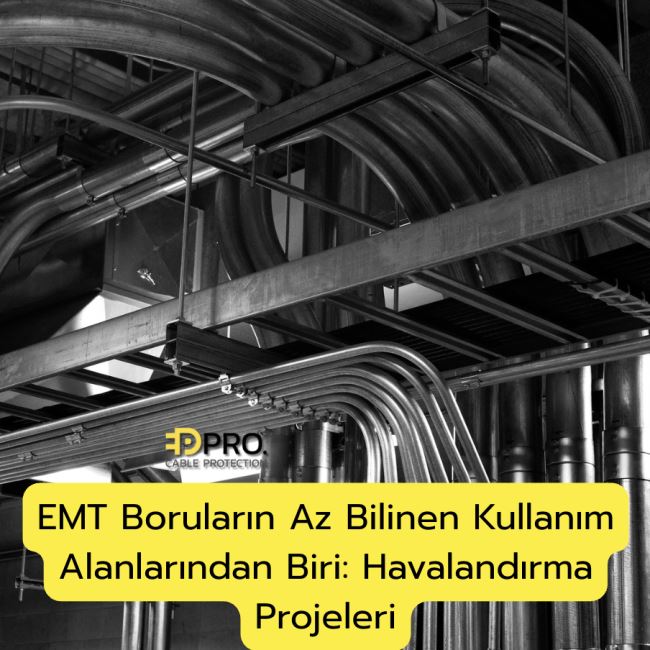

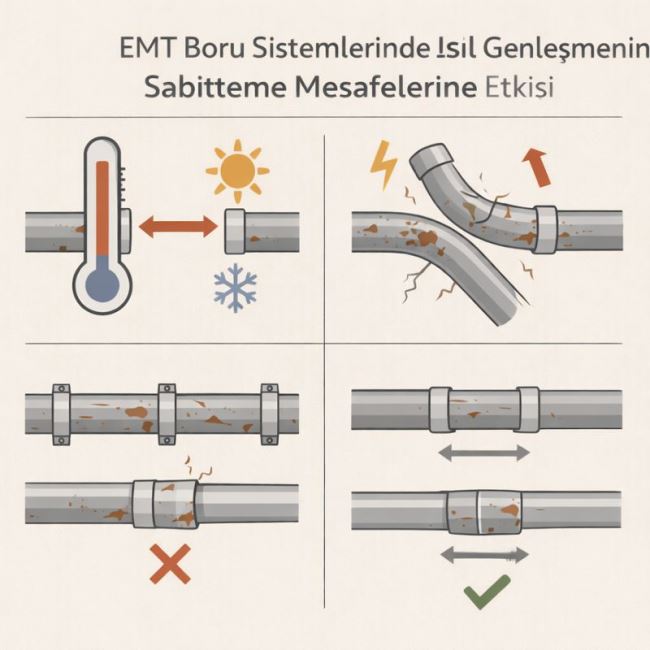

EMT borularda mikroyapı hasarlarının önlenmesi, yalnızca borunun dayanımına güvenmekle mümkün değildir. İlk adım, mekanik koruma stratejisidir. Darbeye açık bölgelerde EMT boruların ilave muhafaza profilleriyle veya bariyerlerle korunması etkili bir çözümdür.

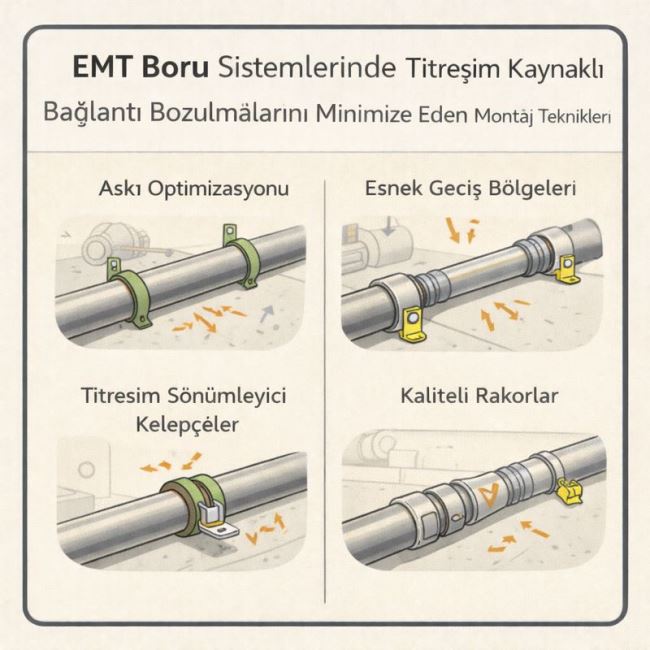

İkinci adım, doğru montajdır. Boru kelepçeleri ve sabitleme aralıkları doğru seçilmezse, boru darbe enerjisini sönümleyemez ve hasar şiddeti artar. Ayrıca boru güzergâhının, araç trafiği veya yük taşıma alanlarından mümkün olduğunca uzak planlanması gerekir.

Malzeme seçimi de kritik rol oynar. Yüksek darbe riski olan alanlarda EMT yerine daha kalın cidarlı veya farklı tip metal boruların tercih edilmesi, uzun vadede daha güvenli sonuçlar doğurabilir.

Sonuç

EMT borularda mekanik darbe sonrası oluşan mikroyapı hasarları, çoğu zaman görünmez ancak etkileri son derece belirgindir. Bu hasarlar, borunun mekanik dayanımını zayıflatır, korozyon sürecini hızlandırır ve elektriksel sürekliliği riske atar. Doğru tasarım, uygun montaj ve düzenli değerlendirme yöntemleriyle bu riskler büyük ölçüde kontrol altına alınabilir. Mekanik darbenin yalnızca yüzeyde bıraktığı izlere değil, malzemenin iç yapısında yarattığı sessiz hasarlara da odaklanmak, güvenli ve uzun ömürlü tesisatların anahtarıdır.